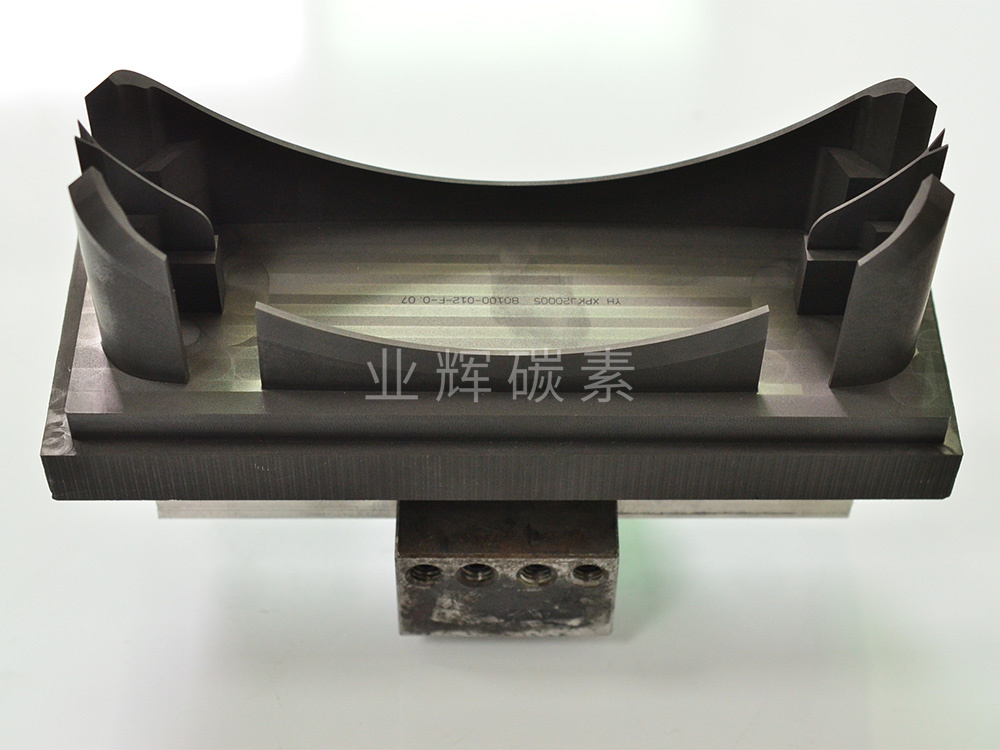

車載石墨模具:新能源與智能制造時代的基石,驅動汽車工業變革

時間:2025-10-16瀏覽次數:285在“雙碳”戰略目標引領下,中國新能源汽車產業持續爆發式增長,智能網聯、輕量化、高效化已成為行業發展的主旋律。在這一深刻變革中,先進制造技術與關鍵材料的突破成為支撐產業躍升的核心動力。其中,車載石墨模具作為制造鏈條中的配備,正從幕后走向前臺,廣泛應用于動力電池、電控系統、輕量化結構件及精密發動機部件的生產中,成為推動汽車工業提質增效、綠色轉型的重要技術載體。

一、定義與材料特性:為何選擇石墨?

車載石墨模具,是指專為汽車制造場景設計,采用高純度、高強度、各向同性石墨材料經精密加工而成的成型工具。其核心材料多為等靜壓石墨或高密度細結構石墨,具備以下不可替代的物理化學特性:

耐高溫性能優越:可在3000℃以上惰性氣氛中穩定工作,適用于高溫燒結、熱壓成型等工況;

導電導熱性優異:在電火花加工(EDM)中放電均勻、損耗低,顯著提升加工精度與效率;

熱膨脹系數極低:在頻繁冷熱循環中形變小,保障產品尺寸一致性;

自潤滑與脫模性好:減少粘連,延長模具壽命,提升生產節拍;

密度低、重量輕:便于搬運與裝夾,特別適合自動化產線集成;

化學穩定性強:耐酸堿腐蝕,不與多數金屬熔體反應,確保產品純凈度。

這些特性使石墨模具在高溫、高精度、復雜結構件制造中脫穎而出,成為汽車制造不可或缺的“工業牙齒”。

二、核心應用場景全面拓展

1、動力電池制造的關鍵支撐

在鋰電池生產中,正負極極片的輥壓、熱壓定型等工序對模具表面光潔度、溫度均勻性要求很高。石墨模具因其優異的導熱性與熱穩定性,被廣泛用于極片熱壓成型設備中,有效防止極片開裂、掉粉,提升能量密度與循環壽命。在固態電池、鈉離子電池等前沿技術路線中,石墨模具還被用于電解質層的高溫壓制與燒結,是新材料中試與量產轉化的重要載體。

2、電火花加工(EDM)電極模具的選擇材料

現代汽車發動機、變速箱、電驅系統中的復雜型腔、微孔、曲面結構,傳統切削難以實現。電火花加工憑借“以電蝕料”的原理成為精密制造利器,而石墨電極模具因其加工速度快、損耗率低、可復制性強,已成為主流選擇。尤其在渦輪增壓器葉輪、燃油噴嘴、電機轉子槽等高精度零件加工中,石墨電極可實現微米級精度,大幅縮短開發周期。

3、輕量化金屬成型的得力助手

鋁合金、鎂合金壓鑄是實現汽車減重的核心路徑。石墨模具在高溫金屬液接觸時表現出良好的熱震穩定性,可反復承受600℃以上的熱沖擊而不開裂,廣泛用于半固態成型、擠壓鑄造等先進工藝。其低潤濕性也有效防止金屬粘連,提升脫模效率與產品良率。

4、粉末冶金與高溫燒結的“隱形功臣”

汽車中大量使用粉末冶金零件,如同步器齒環、行星齒輪、離合器片等。在這些零件的燒結過程中,石墨模具作為承燒板、模具型腔或支撐夾具,不僅耐高溫,還能在保護氣氛下保持化學惰性,避免零件氧化或污染,確保材料性能穩定。

5、燃料電池與氫能源系統的新興應用

隨著氫燃料電池汽車的發展,石墨模具在雙極板成型、催化劑涂層熱處理等環節也開始嶄露頭角。高純石墨的導電性與耐腐蝕性,使其成為燃料電池關鍵部件制造中的理想材料。

三、未來趨勢:向高端化、智能化、綠色化邁進

1、材料創新:開發復合石墨材料,如石墨/碳化硅、石墨/金屬基復合材料,提升強度與耐磨性,拓展至更高壓力與磨損環境。

2、智能化集成:在模具中嵌入溫度、壓力傳感器,結合工業互聯網平臺,實現加工過程的實時監控與預測性維護。

3、綠色循環體系:推動廢舊石墨模具的回收再利用,通過再生提純技術實現資源閉環,降低碳足跡。

4、定制化與模塊化設計:適應多車型共線生產需求,發展可調式、組合式石墨模具系統,提升柔性制造能力。

5、國產替代加速:隨著國內企業技術突破,高端石墨材料正逐步打破國外壟斷,為產業鏈安全提供保障。

車載石墨模具雖不顯于車外,卻深深嵌入現代汽車制造的“毛細血管”之中。它既是新材料技術的結晶,也是智能制造的橋梁。在新能源汽車、智能駕駛、綠色出行的大潮中,石墨模具正以“潤物細無聲”的方式,支撐著每一輛智能電動車的誕生。未來,隨著材料科學、數字孿生、人工智能的深度融合,車載石墨模具將不止于“工具”,更將成為汽車工業高質量發展的戰略級基礎設施,為中國從汽車大國邁向汽車強國注入堅實而持久的動力。